正泰中自:使用 DolphinDB 快速搭建化工异常检测预警系统

在化工生产领域,异常工况的实时监测直接关系到生产安全与效率。正泰中自作为国内工业自动化领军企业,其某丙烯腈生产基地长期面临高温高压反应设备的监控难题:传统SCADA系统仅能实现基础数据采集,对复杂参数联动分析能力不足,人工巡检存在响应滞后风险。为此,正泰中自联合DolphinDB技术团队,基于实时规则引擎构建化工异常检测预警系统,实现生产全流程的智能化监控。

工业丙烯腈制备监测场景

丙烯腈的生产以丙烯、氨、空气为原料,在催化剂作用下生成丙烯腈及副产物。在此过程中,需要基于反应温度、进料比、出料比、催化剂含量等指标构建机理模型,对反应系统进行实时监测,以确保反应的正常进行。

- 反应温度的监测

从热力学角度来看,较高的反应温度有利于反应进行。然而,温度越高,丙烯的转化率虽然上升,但选择性会下降,导致大量副产物的产生,且温度过高会导致催化剂过热劣化,缩短其使用寿命。而反应温度过低,则会降低丙烯的转化率和丙烯腈的收率。

假设反应的最佳温度应保持在435~440℃,且最大径向温差不应超过2℃,此时丙烯腈的收率最高。为了保持反应器的温度,需要通过使用反应器内的U型管束进行调节。因此,在实际环境中,需要实时监测温度传感器的数据异常,以便生产监控人员及时调整温度。

- 进出料比监测

原料的进料比例无疑会直接影响到反应的结果,因而操作人员也需要控制各原料的进料比,保障反应正常。

- 空烯比

空烯比过高,会导致丙烯腈发生二次反应,降低其收率;空烯比过低,则会导致反应不完全,并使催化剂因缺氧而失去活性。由于反应环境的变化,空烯比并不是绝对固定的。因此,还需根据出料中的尾氧浓度来判断反应情况。即使空烯比正常,如果尾氧浓度超出范围,仍表明生产过程中存在异常。因此,对空烯比的判断需要结合进料比例和尾氧浓度。通常将空烯比控制在8.8-11.0之间,尾氧浓度控制在0.5~2.0%之间。

2. 氨烯比

氨烯比过高,会增加副产物,导致氨和其他原料的消耗增加;氨烯比过低,会增加丙烯醛和丙烯酸含量,在后续回收中生成聚合物,并降低丙烯转化率和丙烯腈收率。氨烯比通常应控制在1.10~1.35之间,以保证反应正常进行。当数据记录反应进料比出现异常时,此时我们就可以及时调整进料量,优化生成过程。

- 催化剂控制

催化剂的装载量可以通过重时空速(WHSV)来判断,WHSV 的定义是丙烯进料量除以催化剂装载量。WHSV 的范围通常是取决于反应器的设计符合。该案例中,WHSV 的取值范围为0.07~0.08h-1间。当出现重时空速异常时,操作人员就需要调整催化剂量或原料进量。

DolphinDB 工业异常监控解决方案

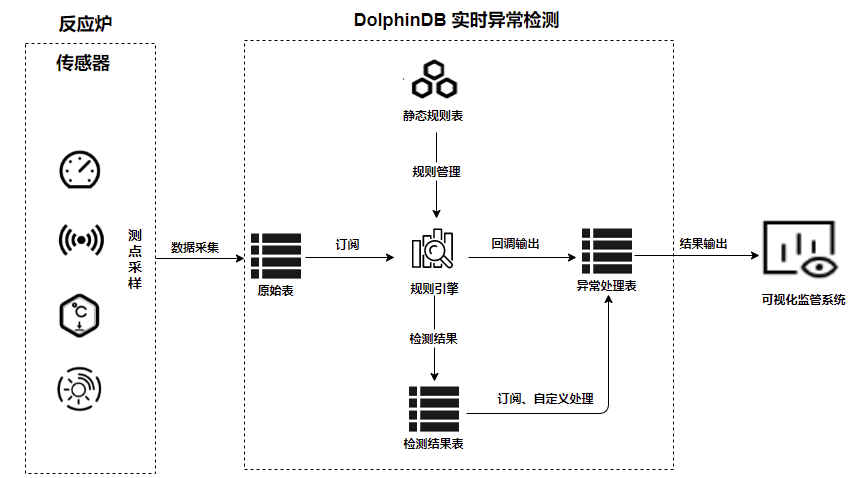

结合 DolphinDB 规则引擎,针对上述的监控场景,我们提出了如下针对化工系统实时异常检测的解决方案架构:

该架构中,数据源由传感器数据组成,可以通过消息中间件、API、ODBC 等方式将采集的传感器数据写入 DolphinDB 流表。

- 原始表:这是存储原始数据的流表,通过订阅流表将数据实时注入规则引擎。

- 静态规则表:这是存储在 DolphinDB 中的静态信息表,包含每个测点的规则信息及对应的处理策略。

- 检测结果表:该表用于存储规则引擎的检测结果。用户可以订阅此结果表,并自定义处理逻辑,将异常结果输入下游流表。

- 异常处理表:用于接收经过规则引擎回调函数处理的异常处理结果。

结果输出方面,DolphinDB 可以通过插件主动推送检测结果,或由下游应用系统主动拉取数据。

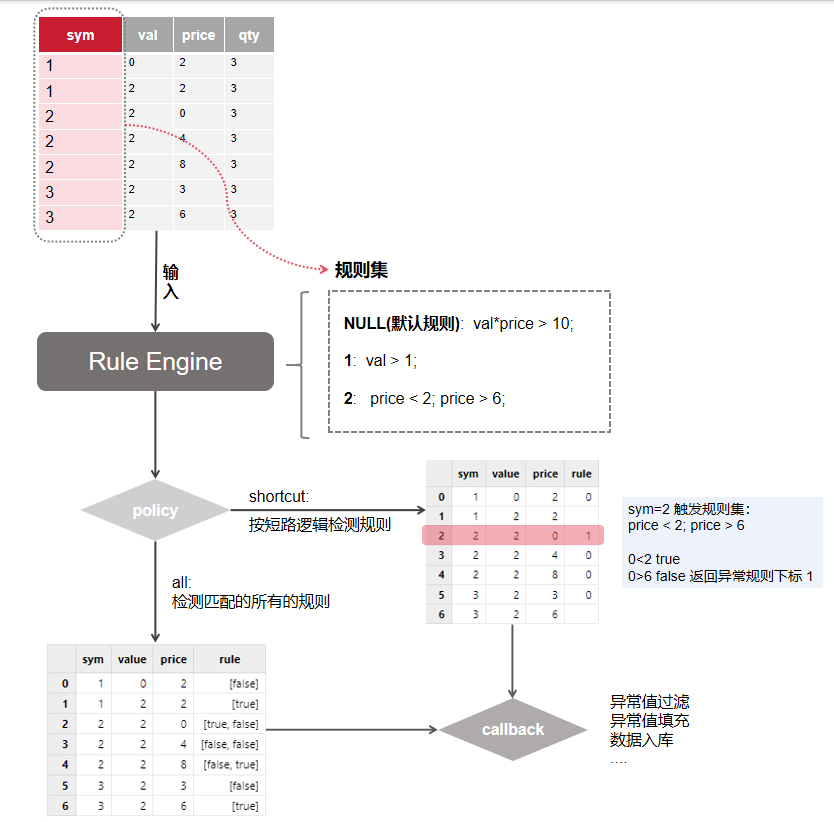

- 规则引擎

规则引擎是 DolphinDB 为应对实时的异常检测和风控管理等场景推出的流数据引擎,支持对不同的数据集应用不同的检测规则,且检测规则可以动态增删,十分灵活。此外,规则引擎还支持指定回调函数,可以在其中对检测结果执行异常处理、过滤等操作。

引擎计算机制可以参考下图:

关键技术创新点

- 工艺机理模型数字化将热力学方程与生产经验融合,构建9类工艺规则集。例如空烯比动态控制模型,既约束8.8-11.0的进料比例区间,又关联尾氧浓度二次校验,避免单一参数误判。规则库支持在线热更新,工艺优化迭代周期从周级缩短至小时级。

- 多级规则嵌套检测采用"设备级规则→工序级规则→系统级规则"的三级检测机制。以反应器单元为例,先校验单点温度是否超限(435~440°C),再计算径向温差,最后结合进料速度评估热负荷均衡性。这种分层验证机制将误报率降低至0.3%以下。

- 处置策略自优化历史异常事件与处置结果自动沉淀为案例库,通过机器学习生成处置策略优先级排序。当检测到催化剂重时空速异常时,系统优先推荐"调整丙烯进料量"而非停机更换催化剂,使单次异常处置时间缩短40%。

实施成效与价值创造

系统上线后,正泰中自丙烯腈生产线实现三大提升:

- 安全管控升级

- 质量稳定性提高

- 运维成本优化